Принцип работы дизельного двигателя совсем иной, чем у мотора, работающего на бензине. Этим и объясняется принцип его питания. В двух словах – работа дизельного мотора строится на воспламенении топливной смеси от сильного сжатия, поскольку высокая температура вызывает ее возгорание.

Ремонт дизельных двигателей – дело не такое сложное, если знать, как он устроен, и на чем построена работа дизельного двигателя.

система дизельного двигателя, порядок работы дизельного двигателяПорядок работы системы дизельного двигателя

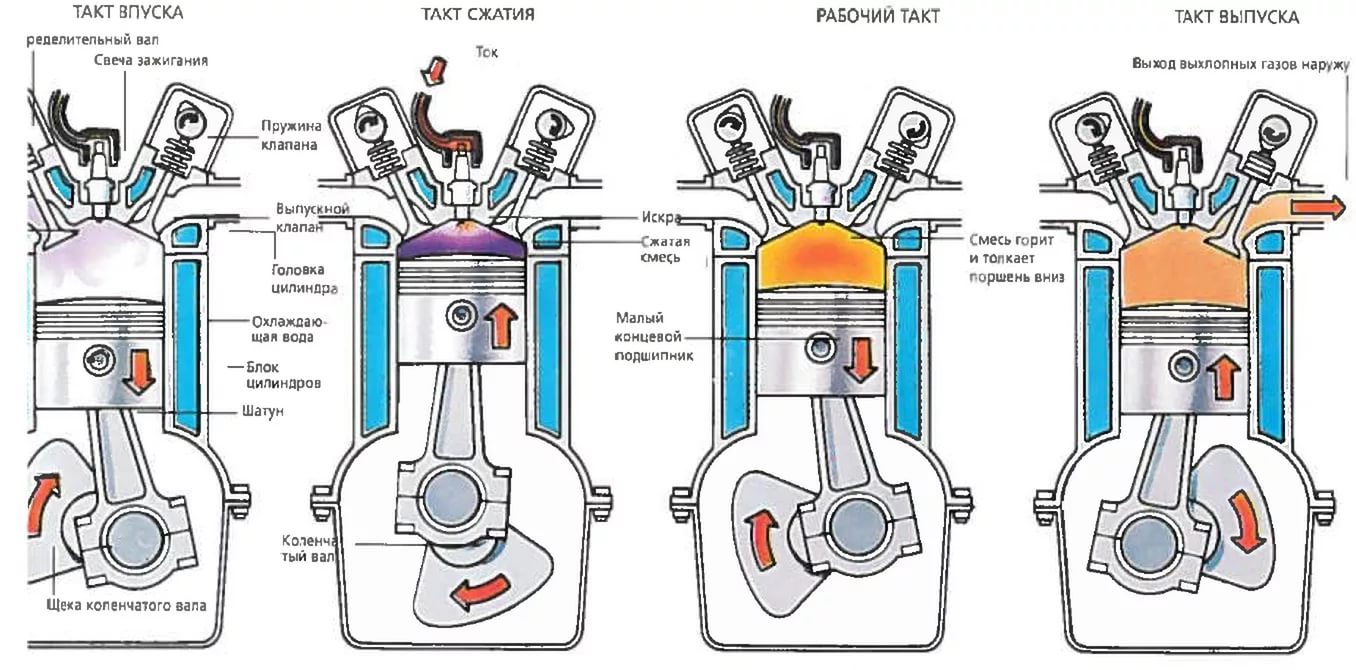

Сначала цилиндры дизельного двигателя наполняются воздухом. Поршни в них движутся вверх, создавая очень высокое давление, от сжатия воздух раскалится до того, что дизельное топливо, будучи смешанным с ним, воспламенится.

Температура достигает максимального значения, когда поршень заканчивает движение вверх, затем дизтопливо впрыскивается посредством форсунки, она подает его не струйкой, а распыляет. Далее, из-за высокой степени нагрева сдавленного воздуха, воздушно-горючая смесь взрывается. Давление из-за взрыва достигает критической отметки и заставляет поршень опускаться вниз. На языке физики – совершается работа.

Система дизельного двигателя устроена так, что подает горючее в мотор, обеспечивая одновременно и несколько других функций.

Части системы дизельного двигателя, механизм его действия

Дизель состоит из:

- бака для горючего,

- насоса, подкачивающего дизтопливо,

- фильтров,

- топливного насоса, который подает горючее под высоким давлением,

- свечи накаливания

- основной части двигателя, которой является форсунка.

Подкачивающий насос отвечает за забор дизельного топлива из бака и отправляет его в топливный насос, а сам этот насос для подачи горючего под давлением – состоит из нескольких секций (их столько же, сколько двигатель ДВС имеет цилиндров – одна секция отвечает за обслуживание одного цилиндра).

Устройство насоса для подачи горючего под воздействием давления таково: внутри него по низу во всю длину располагается вал с кулачками, который совершает вращения от распредвала мотора. Кулачки воздействуют на толкатели, заставляющие функционировать плунжер (поршень). Поднимаясь, плунжер способствует давлению горючего в цилиндре. Таким образом и происходит выталкивание горючего посредством ТНВД в ту главную рабочую часть двигателя, которой и является форсунка.

Поступающему в магистраль дизельному топливу необходимо давление, чтобы продвинуться к форсунке для распыления через нее. Для этого и нужен поршень – он захватывает горючее внизу и продвигает к секционной верхушке. Поступающее под напором – горючее уже может качественно распыляться в камере сгорания. В этом насосе сила давления достигает 2000 атмосфер.

Одна из функций плунжера – контролировать объем подачи дизтоплива на форсунку своей двигающейся частью, открывающей и закрывающей канальца внутри него, эта часть соединяется с педалью, отвечающей за подачу газа в салоне машины. То, насколько открыты каналы подачи горючего и его объем – обусловлено углом, под которым повернут поршень. Его поворот осуществляет рейка, соединяющаяся с педалью газа.

Вверху насоса, подающего под давлением горючее, расположен клапан, он устроен так, чтобы открываться под давлением и захлопываться, если оно мало. Таким образом, когда поршень внизу, клапан – в захлопнутом положении, и горючее из шланга, к которому подсоединена форсунка, поступать в насос не может. Давление, образующееся в секции, достаточно для впрыскивания горючего в цилиндр, тогда топливо и доставляется по шлангу в форсунку, а она – производит распыление его в цилиндре.

Форсунка – назначение и виды

Очень часто ремонт дизельных двигателей связан с диагностикой работы форсунок и их починкой или заменой.

Они бывают двух видов:

- управляемые механически

- электромагнитные

В управляемых механически – отверстие, которое распыляет горючее, открывается в зависимости от силы давления в шланге. Ее отверстие закрывает игла, соединенная с поршеньком на верхушке форсунки. Пока не возникло давления, игла не позволяет горючему выйти через распылитель. Когда горючее поступает под напором, плунжер поднимается и оттягивает иголку. Отверстия распылителя раскрываются, и горючее выбрызгивается в цилиндр.

В нем установлены свечи накаливания, воспламеняющие горючее с воздухом. Они раскаляют воздух в специализированном отсеке, прежде, чем он окажется в цилиндре. По сути, свечи только облегчают запуск мотора ДВС, поскольку перед попаданием в цилиндр воздух уже достаточной температуры. Именно поэтому, когда на улице тепло, или если мотор еще не остыл после выключения зажигания, его запуск происходит и без участия свечей, а когда холодно – это невозможно.

Оснащенный электромагнитными форсунками дизель – более современный вариант. В таком случае – в насосе, подающем горючее, отсутствуют для каждого цилиндра своя секция, а шланг – один на все форсунки, и обеспечивает нужное давление и впрыск горючего сразу во все форсунки цилиндров ДВС.

При данной системе ДВС – на форсунки воздействуют электрические импульсы, поступающие от блока управления автомобилем: их клапаны, открывающие и закрывающие выходы для впрыска горючего – электромагнитные. Сам блок управления мотором считывает информацию со специальных датчиков, а затем дает команду электромагнитному управлению форсунками.

Такая система подачи топлива в дизельный двигатель еще и намного экономичней.

Форсунки начали использовать в производстве моторов еще в тридцатых годах XX столетия, их устанавливали сначала на авиамоторы, затем стали применять в двигателях гоночных машин. А массовое применение в автомобилестроении они получили лишь в семидесятые-восьмидесятые годы прошлого века. Тому послужили топливный кризис и осознание необходимости сбережения природы: чтобы сделать авто более мощными – специально переобогащали воздушно-горючую смесь, но это приводило к увеличению расхода топлива и переизбытку продуктов сгорания в газовых выхлопах автомобилей. И в 1967-м проблема была решена – тогда и была изобретена электромагнитная форсунка, в которой впрыск осуществляется электронной командой. Вне всяких сомнений, электроника всегда лучше механики, поскольку имеет перед ней массу очевидных преимуществ.